I. Visió general

Amb el ràpid desenvolupament de la producció de la indústria de la maquinària, les estructures soldades com ara l'enginyeria moderna i els recipients a pressió es desenvolupen cap a tendències cada cop més grans i lleugeres. Els requisits per als graus de resistència de l'acer són cada cop més alts, no només requereixen bones propietats mecàniques completes, sinó també una bona processabilitat, soldabilitat i resistència a les esquerdes.

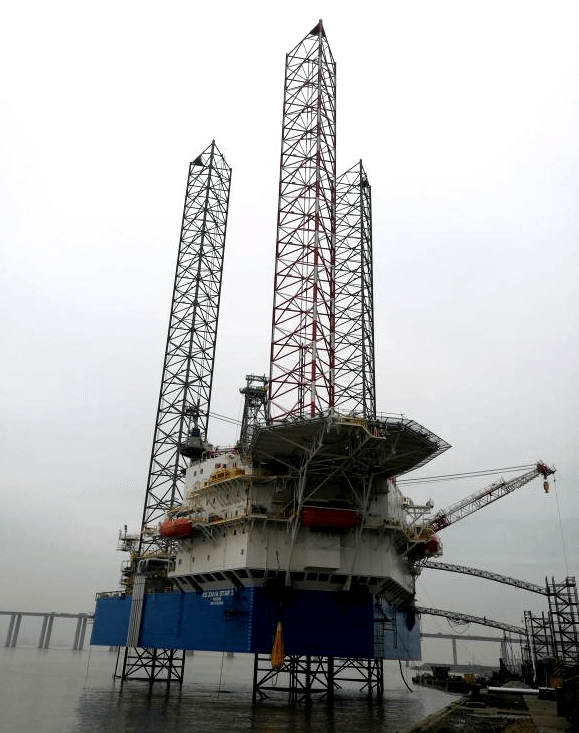

L'acer Q690 pertany a l'acer estructural soldat d'alta resistència, on Q significa rendiment i 690 significa que el nivell de resistència a la fluència és de 690MPa. L'acer de grau 690MPa té un alt rendiment i resistència a la tracció, i s'utilitza àmpliament en maquinària de mineria de carbó, maquinària de construcció, enginyeria marina, plataformes offshore, recipients a pressió, etc., que requereixen que l'acer tingui un alt límit de rendiment i fatiga, bona tenacitat a l'impacte, fred. conformabilitat i excel·lent soldabilitat.

2.Breu introducció de la placa d'acer Q690

| Internacional Qualitat d'acer Q690 | Q690A | Q690B | Q690C | Q690D | Q690E | Q690F |

| Ploma | Laminat en calent | Temprament + temperat (estat d'apagat i temperat) | ||||

| Contingut d'impuresa | P/S més alt | P/S baix | P/S mínim | |||

| Requisits de xoc | NO | Xoc de temperatura normal | 0℃ | -20℃ | -40℃ | -60℃ |

Tanmateix, actualment, la placa d'acer de 690MPa per a recipients a pressió domèstics es basa principalment en l'estàndard europeu EN10028-6, i les propietats rellevants s'enumeren breument a la taula següent:

| Rendiment d'acer 690MPA per a equips de pressió estàndard europeus | P690Q | P690QH | P69QL1 | P69QL2 |

| Ploma | acer trempat i temperat de gra fi | |||

| requisits de força | Rendiment ≥690MPa (gruix de la placa ≤50mm) Tracció770-940MPa | |||

| Contingut d'impuresa | P≤0,025%, S≤0,015% | P≤0,02%, S≤0,010% | ||

| Requisits de xoc | 20℃≥60J | 20℃≥60J | 0℃≥60J | -20℃≥40J |

| 0℃≥40J | 0℃≥40J | -20℃≥40J | -40℃≥27J | |

| -20℃≥27J | -20℃≥27J | -40℃≥27J | -60℃≥27J | |

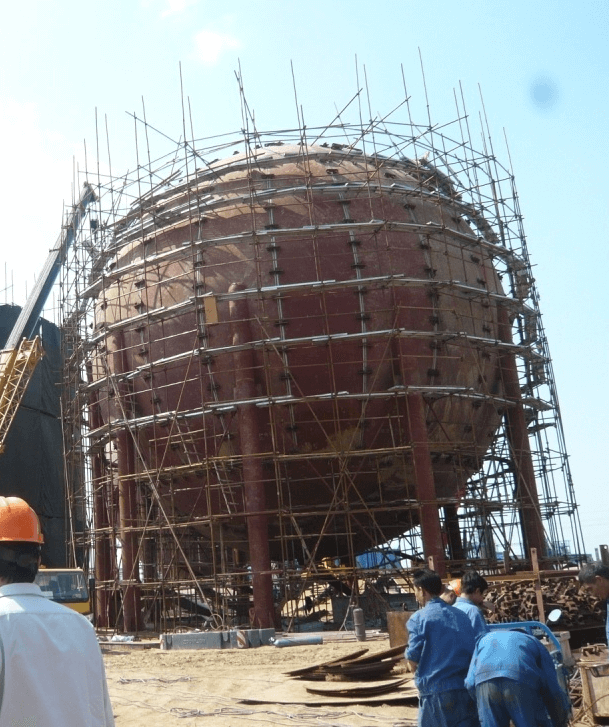

| Principals àrees d'aplicació | Estructures que suporten pressió o recipients a pressió amb requisits de baixa tenacitat a l'impacte | Dipòsit esfèric amb alts requisits tècnics | Dipòsit de líquid marí de gas liquat | |

Com a placa d'acer per a dipòsits d'emmagatzematge i capacitat de pressió, ha de tenir una bona resistència i duresa, un rendiment de flexió en fred i una baixa sensibilitat a les esquerdes. Tot i que l'acer Q690 temperat i temperat té un equivalent de carboni més baix i excel·lents propietats integrals, encara té una certa tendència a l'enduriment en comparació amb altres acers de recipients a pressió de 50/60 kg, i es requereix un tractament tèrmic posterior a la soldadura. Tanmateix, un gran nombre d'estudis experimentals han demostrat que per als consumibles de soldadura d'acer Q690, la resistència a l'impacte a baixa temperatura es deteriorarà significativament després del tractament tèrmic d'alleujament de l'estrès, i amb l'augment de la temperatura del tractament tèrmic i la disminució de la temperatura d'impacte, el deteriorament. de la duresa del consumible de soldadura serà més evident. Per tant, és de gran importància pràctica desenvolupar varetes de soldadura d'alta resistència, resistència a l'impacte i tractament tèrmic per a l'acer Q690 per aplicar amb èxit l'acer Q690 a equips de pressió, reduir els materials d'acer i reduir els costos de fabricació.

3.Breu introducció de la nostra barra de soldadura d'acer Q690

| Item | Estàndard | Tipus de pell | Polaritat | característiques principals |

| GEL-118M | AWS A5.5 E1108MISO 18275-BE7618-N4M2A | Pols de ferro tipus baix en hidrogen | DC+/AC | Alta resistència, baix hidrogen, alta eficiència de deposició, propietats mecàniques estables, excel·lent resistència a l'impacte a baixa temperatura a -50 °C i bona resistència a l'impacte a -40 °C després del tractament tèrmic |

| GEL-758 | AWS A5.5 E11018-GISO 18275-BE7618-G A | Pols de ferro tipus baix en hidrogen | DC+/AC | Hidrogen ultra baix, alta eficiència de deposició, alta tenacitat (-60℃≥70J), bona tenacitat a l'impacte a -40/-50℃ després del tractament tèrmic |

| GEL-756 | AWS A5.5 E11016-GISO 18275-BE7616-G A | Tipus de potassi baix en hidrogen | AC/DC+ | Hidrogen ultra baix, AC/DC + de doble propòsit, alta resistència a l'impacte (-60℃≥70J), bona tenacitat a l'impacte a -50/-60℃ després del tractament tèrmic |

4.Q690 pantalla de rendiment mecànic de la barra de soldadura d'acer

| Item | Propietats mecàniques tal com soldat | ||||||

| Rendiment MPA | MPA de tracció | Ampliar % | Propietat d'impacte J/℃ | Prova radiogràfica | Hidrogen difusible ml/100 g | ||

| -50℃ | -60℃ | ||||||

| AWS A5.5 E11018M | 680- 760 | ≥760 | ≥20 | ≥27 | - | I | - |

| ISO 18275-B E7618-N4M2A | 680- 760 | ≥760 | ≥18 | ≥27 | - | I | - |

| GEL-118M | 750 | 830 | 21.5 | 67 | 53 | I | 3.2 |

| AWS A5.5 E1101X-G | ≥670 | ≥760 | ≥15 | - | - | I | - |

| ISO 18275B E761X-GA | ≥670 | ≥760 | ≥13 | - | - | I | - |

| GEL-758 | 751 | 817 | 19.0 | 90 | 77 | I | 3.4 |

| GEL-756 | 764 | 822 | 19.0 | 95 | 85 | I | 3.6 |

Il·lustrar:

1. La "X" marcada amb lletra vermella a l'estàndard nord-americà i a l'estàndard europeu representa el tipus de pell del fàrmac.

2. GEL-758 correspon a E11018-G i ISO 18275-B E7618-G A a les normes AWS i ISO respectivament.

3. GEL-756 correspon a E11016-G i ISO 18275-B E7616-G A a les normes AWS i ISO respectivament.

Propietats mecàniques de la barra de soldadura d'acer Q690 en estat de tractament tèrmic

| Item | Propietats mecàniques de l'estat de tractament tèrmic | ||||||

| Rendiment MPA | MPA de tracció | Ampliar % | Propietat d'impacte J/℃ | Calefacció ℃*h | |||

| -40℃ | -50℃ | -60℃ | |||||

| Objectiu del projecte | ≥670 | ≥760 | ≥15 | ≥60 | ≥52 | ≥47 | 570*2 |

| GEL-118M | 751 | 827 | 22.0 | 85 | 57 | - | 570*2 |

| GEL-758 | 741 | 839 | 20.0 | 82 | 66 | 43 | 570*2 |

| GEL-756 | 743 | 811 | 21.5 | 91 | 84 | 75 | 570*2 |

Il·lustrar:

1. Les normes relacionades amb AWS i ISO no tenen requisits de rendiment de tractament tèrmic per als productes anteriors. Els tractaments tèrmics anteriors es resumeixen en funció de les condicions tècniques de la majoria dels clients i són només de referència.

2. El GEL-118M té una resistència a l'impacte excel·lent a -40 °C després del tractament tèrmic, i el deteriorament de l'impacte a -50 °C és més evident.

3. Després del tractament tèrmic, el GEL-758 té una excel·lent resistència a l'impacte a -40 °C, una bona resistència a l'impacte a -50 °C i un deteriorament evident a baixa temperatura a -60 °C.

4. El deteriorament de la resistència a l'impacte a baixa temperatura del GEL-756 després del tractament tèrmic és relativament petit, i la duresa a baixa temperatura a -60 °C encara és bona.

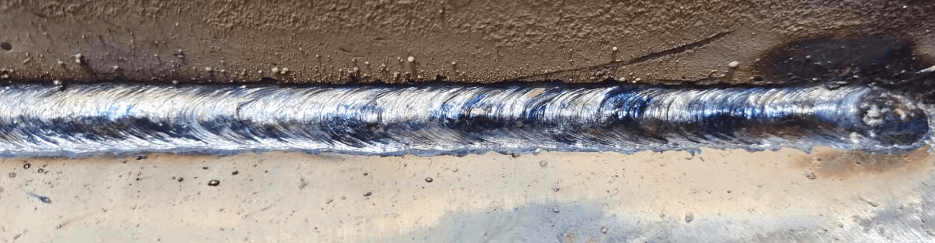

Demostració de soldabilitat de la barra de soldadura d'acer Q690

1. Soldadura de filet pla (φ4,0 mm)

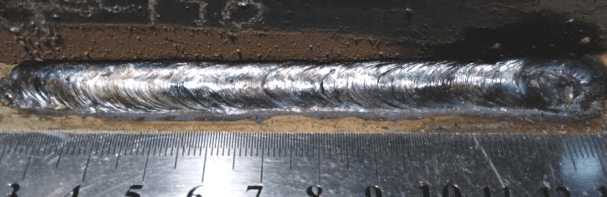

Soldadura de filet pla GEL-118M abans i després de l'eliminació d'escòries (DC+)

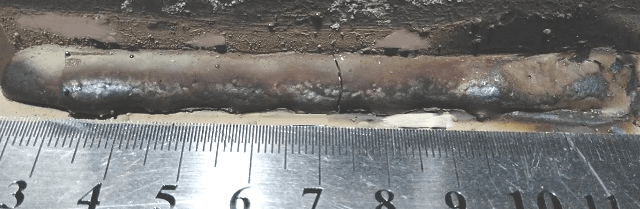

Abans i després de l'eliminació d'escòries de soldadura de filet pla GEL-758 (DC+)

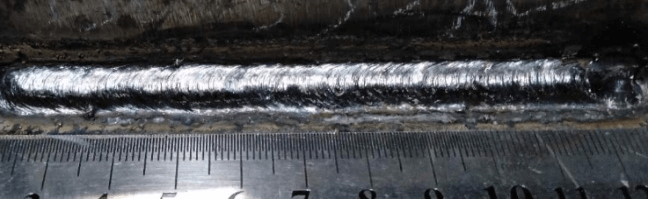

Soldadura de filet pla GEL-756 abans i després de l'eliminació d'escòries (AC)

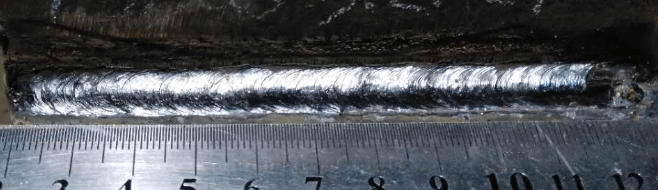

Soldadura de filet pla GEL-756 abans i després de l'eliminació d'escòries (DC+))

Precaucions de soldadura de varetes d'acer Q690

1. Emmagatzematge de consumibles de soldadura:

Es recomana emmagatzemar els consumibles de soldadura a temperatura constant i en condicions seques, i col·locar-los en palets o prestatgeries, evitant el contacte directe amb les parets i el terra.

2. Preparació abans de la soldadura:

Traieu a fons la humitat, l'òxid, les taques d'oli, etc. de la superfície del material base, i eviteu la humitat superficial o l'exposició a la pluja i la neu.

3. Mesures a prova de vent:

Quan es solda, s'ha d'assegurar que la velocitat màxima del vent al lloc de soldadura no superi els 2 m/s. En cas contrari, s'han de prendre mesures de protecció.

4. Preescalfament:

Es recomana utilitzar equips de calefacció elèctrica per escalfar la peça a més de 150 °C abans de soldar. Fins i tot abans de la soldadura per punt, s'ha de preescalfar a més de 150 °C.

5. Control de la temperatura de la capa i la carretera:

Durant tot el procés de soldadura, la temperatura entre passades no ha de ser inferior a la temperatura de preescalfament i la temperatura de passada recomanada és de 150-220 °C.

6. Eliminació d'hidrogen després de la soldadura:

Després de soldar la soldadura, augmenteu immediatament la temperatura de la calefacció elèctrica a 250 ℃ ~ 300 ℃, mantingueu-la calent durant 2 a 4 hores i, a continuació, refredeu-la lentament.

① Si el gruix de la peça de treball és ≥50 mm, el temps de retenció s'ha d'allargar a 4-6 hores i després refredar-se lentament.

② En condicions de gran gruix i gran restricció, es pot afegir una deshidrogenació més després de soldar a 1/2 gruix i refredar lentament a la temperatura d'interpass.

7. Distribució de la planta:

Es recomana utilitzar soldadura multicapa i multipass, i la velocitat de soldadura s'ha de mantenir a una velocitat constant.

More information send to E-mail: export@welding-honest.com

Hora de publicació: 10-gen-2023